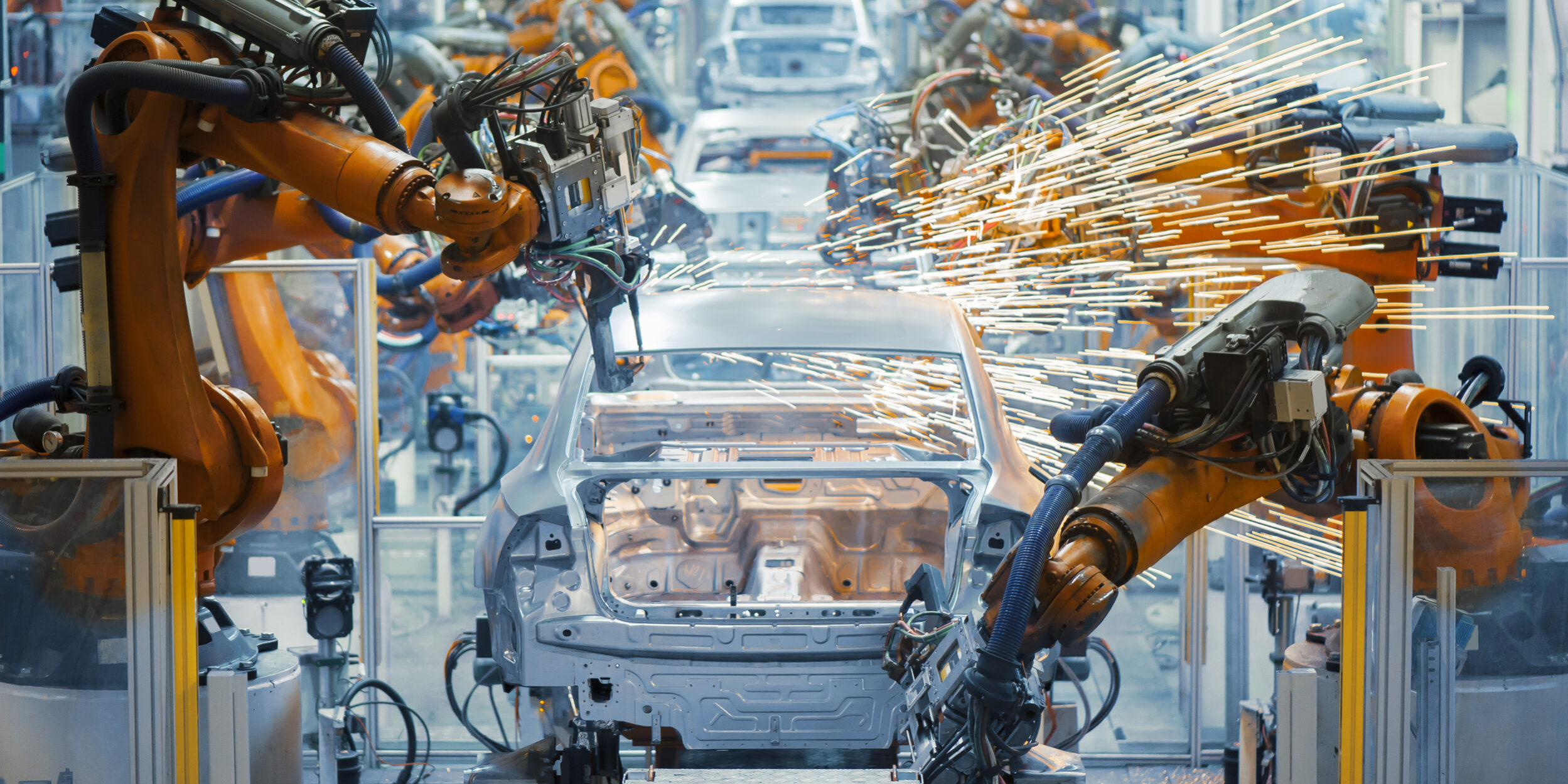

Los procesos de soldadura están experimentando una profunda transformación. La automatización, la digitalización y las tecnologías de vanguardia están cambiando la forma en que unimos los materiales, haciendo que las operaciones sean más rápidas, seguras y fiables. Entre estos avances, la soldadura robótica ha cobrado un gran impulso.

Al aprovechar la robótica, las industrias pueden hacer frente a retos críticos como la escasez de mano de obra, la variabilidad de la calidad y la escalada de los costes laborales. Este artículo explora las ventajas de la soldadura robotizada y destaca cómo las soluciones tecnológicas modernas están impulsando su adopción.

1. Consistencia y calidad de la soldadura

Una de las principales ventajas de la soldadura robotizada es su precisión y repetibilidad. A diferencia de las soldaduras manuales, que pueden variar en función de la fatiga o los errores humanos, los sistemas robotizados ofrecen soldaduras uniformes en todo momento:

- Los robots ejecutan fielmente los parámetros programados (velocidad, ángulo, ajustes del arco) en todas las piezas, lo que reduce significativamente los defectos de soldadura y los desechos.

- Los estudios afirman que las soldaduras robotizadas presentan una integridad estructural y un aspecto superiores a las manuales.

Estos resultados constantes y de alta calidad son muy valiosos en sectores como el de la automoción y el aeroespacial, donde se aplican estrictas normas de soldadura.

2. Productividad y rendimiento

Los robots de soldadura mejoran drásticamente la capacidad de producción:

- Funcionan de forma continua (24 horas al día, 7 días a la semana) sin interrupciones ni fatiga, lo que permite tiempos de ciclo más rápidos y un mayor rendimiento.

- En entornos de taller, la robótica acelera las operaciones desde la carga hasta la descarga, optimizando la manipulación de materiales y el flujo de trabajo.

Estos factores se traducen en una comercialización más rápida y una mayor escalabilidad de la producción.

3. Reducción de costes y minimización de residuos

Aunque los sistemas robotizados implican una inversión inicial, el ahorro a largo plazo es sustancial:

- La alta precisión de programación reduce el consumo de material y minimiza las repeticiones.

- Las condiciones estables del arco y los parámetros controlados se traducen en menos salpicaduras, lo que reduce los esfuerzos de limpieza posteriores a la soldadura.

- Las reducciones de costes laborales se consiguen desplazando a soldadores cualificados a funciones de supervisión, lo que reduce el número de empleados.

En conjunto, el menor uso de consumibles, la reducción de las repeticiones y la optimización de la mano de obra se traducen en un funcionamiento más eficiente y rentable.

4. Seguridad y ergonomía

La soldadura expone a los trabajadores a graves riesgos como quemaduras, radiación UV, humos tóxicos, equipos pesados y tensión ergonómica. Los sistemas robóticos mitigan eficazmente estos riesgos:

- Los robots realizan la soldadura propiamente dicha, lo que permite al personal supervisar a distancia y evitar la exposición inmediata.

- Con menos personas cerca de la zona de soldadura, se reducen notablemente las lesiones laborales y los incidentes indemnizatorios.

Este entorno más seguro no sólo eleva la moral, sino que también reduce los costes de responsabilidad civil y seguros.

5. Afrontar la escasez de personal cualificado

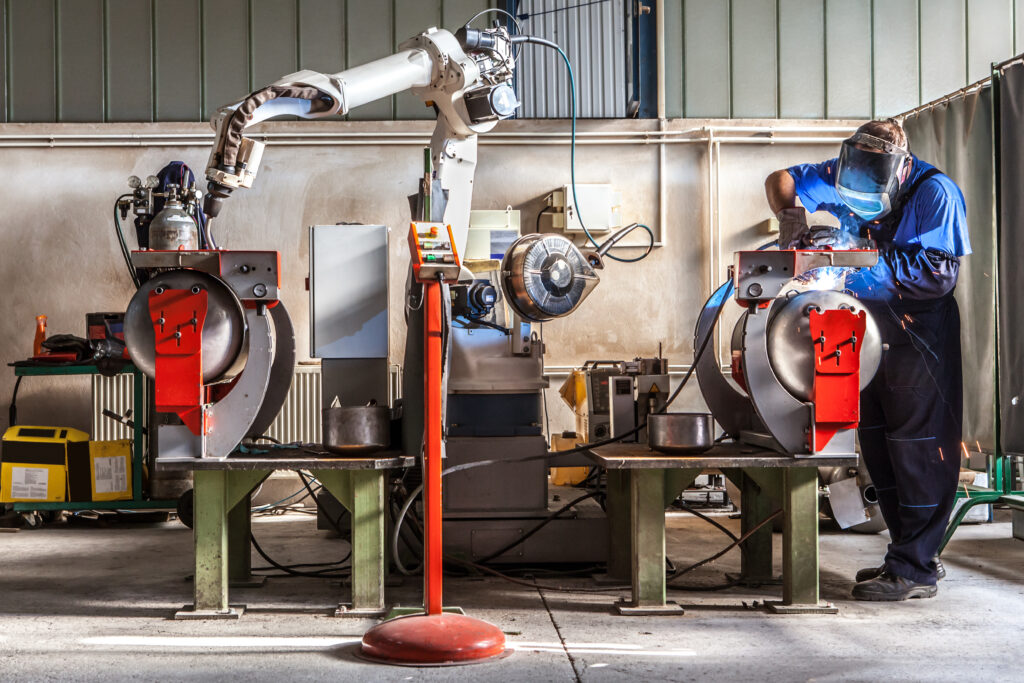

La profesión de soldador se enfrenta a un declive global de la mano de obra: envejecimiento demográfico, menos jóvenes contratados y alto desgaste. En Estados Unidos, se necesitan unos 330,000 nuevos soldadores de aquí a 2028. La soldadura robotizada ayuda a salvar este campo:

- Un solo operario cualificado puede gestionar varias células de soldadura en lugar de soldar a mano.

- Los Cobots (robots colaborativos) son intuitivos de programar y seguros para operar junto a los humanos, democratizando la automatización.

La adopción de la robótica resulta no sólo beneficiosa, sino esencial para mantener la competitividad.

6. Flexibilidad e integración

La soldadura robotizada moderna es muy versátil:

- Los sistemas admiten múltiples procesos de soldadura (MIG, TIG, soldadura por puntos, soldadura de tuberías) y pueden manejar diversos ángulos y materiales con precisión programada.

- Los robots pueden integrarse con sistemas de manipulación de materiales, configuraciones basadas en visión y alimentadores de piezas para crear células de soldadura totalmente automatizadas.

- Los robots colaborativos permiten cambiar de tarea con facilidad, por lo que son adecuados para la producción de lotes pequeños o cambios frecuentes.

Esta adaptabilidad permite soluciones de automatización a medida en todos los entornos industriales.

7. Digitalización y capacidades inteligentes

Los sistemas de soldadura robotizada forman parte integral de los entornos de la Industria 4.0 digitalizados:

- La detección visual activa, como el seguimiento del cordón y la supervisión del baño de soldadura, permite realizar ajustes en tiempo real, garantizando la precisión de la soldadura.

- Las cámaras de soldadura que usan sensores HDR y aprendizaje automático pueden detectar defectos durante el proceso, optimizando la calidad y reduciendo el tiempo de inactividad.

- Los robots generan datos valiosos, como registros de tendencias, métricas de eficiencia e informes de errores, que alimentan los sistemas de análisis que impulsan la mejora continua y la transformación digital.

Estas tecnologías mejoran la trazabilidad y apoyan la optimización metódica de los procesos de soldadura.

Solución de soldadura robotizada mejorada con Realidad Aumentada

Seabery Robotic Welding Simulator ofrece una solución innovadora a través de Soldamatic for Robotics, un simulador de soldadura basado en realidad aumentada diseñado específicamente para la formación en soldadura robotizada.

Permite a los operarios programar y probar virtualmente trayectorias de soldadura antes de su implementación en robots reales (ABB, Fanuc, Kuka, Comau, UR). Gracias a HyperReal-SIM®, ofrece experiencias de formación realistas que aumentan la productividad al permitir a los alumnos practicar la soldadura de forma segura y repetida.

Al fusionar RA, simulación y formación robótica, la solución de Seabery aborda las necesidades actuales de la industria: mejorar el desarrollo de habilidades, reducir el riesgo y acelerar la digitalización en la soldadura.

El futuro de la soldadura robotizada

La soldadura robotizada está a la vanguardia de la modernización industrial, ofreciendo una consistencia, eficiencia, seguridad y flexibilidad inigualables. A medida que se aceleran la digitalización y los cambios de personal, estos sistemas dejan de ser opcionales para convertirse en esenciales.

Seabery lleva esta evolución más allá al ofrecer un simulador de formación mejorado con realidad aumentada que dota a los soldadores de habilidades prácticas de programación robótica en un entorno seguro, eficiente y atractivo.

Al adoptar una automatización sofisticada junto con una formación inmersiva, los fabricantes pueden forjar una mano de obra de soldadura sostenible y digitalmente competente: preparada para el futuro de la producción industrial.