En el cambiante panorama de la soldadura industrial, es primordial garantizar la coherencia, la seguridad y la calidad. Para lograr estos objetivos es fundamental la Especificación de Procedimientos de Soldadura (WPS), un documento básico que define los parámetros y métodos para realizar soldaduras.

¿Qué es una especificación de procedimiento de soldadura (WPS)?

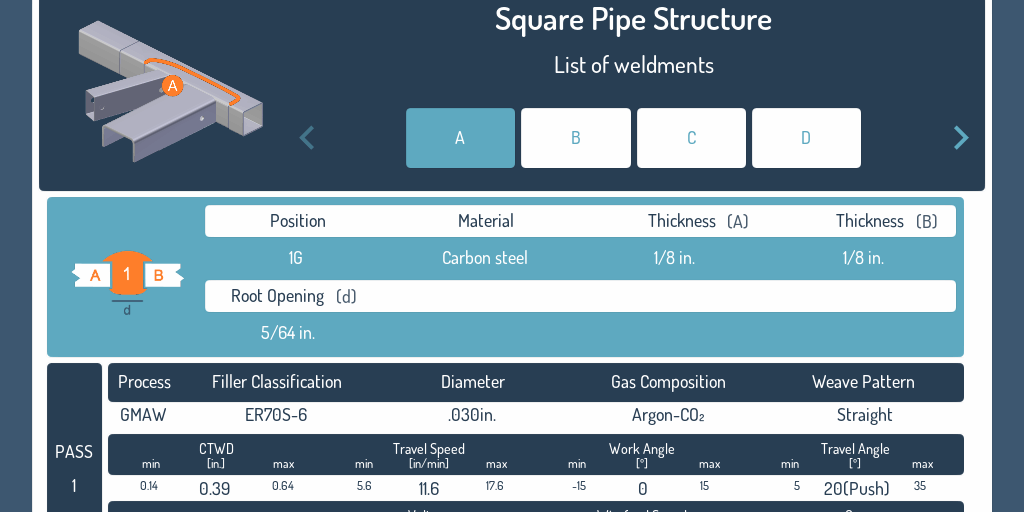

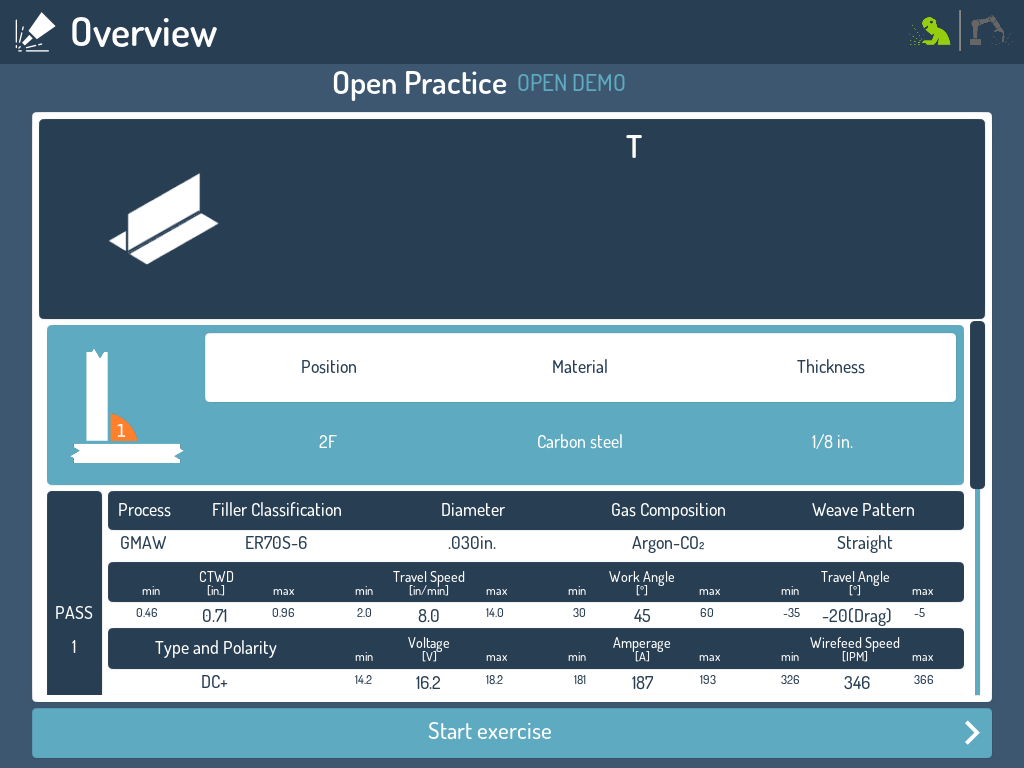

Una WPS es un documento formal que proporciona directrices detalladas a los soldadores y operarios de soldadura para producir soldaduras que cumplan los requisitos específicos del código. Abarca variables esenciales como los materiales base, los procesos de soldadura, los materiales de aporte, el diseño de la unión, el tratamiento térmico previo y posterior a la soldadura, las posiciones de soldadura, los gases de protección y las características eléctricas.

El objetivo principal de una WPS es garantizar que las soldaduras se realicen de forma coherente y segura en diversos proyectos y operadores.

|

Elementos clave de una WPS |

|

Tipos de material base |

|

Proceso de soldadura (SMAW, GTAW, GMAW) |

|

Tipo de metal de aporte |

|

Diseño y geometría de las uniones |

|

Temperatura de precalentamiento y entrepasos |

|

Posición de soldadura (plana, horizontal, vertical, por encima de la cabeza) |

|

Parámetros eléctricos (tensión, corriente, velocidad de avance) |

Tipos de WPS

as WPS pueden clasificarse en función de su desarrollo y aplicación:

WPS precalificadas: Desarrolladas sobre la base de códigos y normas de soldadura establecidos sin necesidad de pruebas adicionales. Se suelen usar para tareas de soldadura rutinarias en las que existen procedimientos probados (ejemplo: AWS D1.1).

WPS cualificado: requiere pruebas y validación mediante registros de cualificación de procedimientos (PQR) para garantizar que el procedimiento de soldadura cumple las normas de calidad necesarias. Esto implica crear soldaduras de prueba y someterlas a inspecciones rigurosas.

WPS estándar: procedimientos genéricos desarrollados por organizaciones industriales que pueden adaptarse a múltiples proyectos o industrias. Sirven de referencia para desarrollar WPS específicos para cada proyecto.

Ejemplos comunes de WPS en soldadura industrial

La National Certified Pipe Welding Bureau (NCPWB) proporciona una lista completa de ejemplos de WPS adaptados a diversos materiales y procesos de soldadura. Estos son algunos ejemplos notables que ilustran la diversidad de las WPS.

|

Descripción |

Applicaciones |

|

| WPS 1-1-1 | Soldadura por arco con metal protegido (SMAW) usando electrodo E6010 con progresión ascendente sin tratamiento térmico posterior a la soldadura (PWHT). | Se suele usar en soldadura estructural y construcción de tuberías. |

| WPS 1-3-1 | Soldadura por arco de gas tungsteno (GTAW) usando metal de aporte ER70S-2 sin PWHT | Soldaduras precisas en materiales más finos que requieren una mayor calidad de soldadura |

| WPS 1-5-1 | Soldadura por arco metálico con gas (GMAW) Transferencia de cortocircuitos usando metal de aporte ER70S-6 con gas de protección CO₂ sin PWHT | Usado para componentes estructurales ligeros y fabricación de automóviles. |

| WPS 4-2-1 | SMAW usando electrodo E8018-B2 con PWHT, adecuado para aceros Cr-Mo. | Se usan en condiciones de servicio a alta temperatura, como tubos de calderas o recipientes a presión. |

| WPS 8-3-1 | GTAW de tubos de pared delgada sin inserto consumible. | Común en sistemas de tuberías sanitarias o de alta pureza. |

Importancia de la WPS en las aplicaciones industriales

La implantación de WPS en entornos industriales ofrece numerosas ventajas:

- Garantía de calidad: Garantiza que las soldaduras cumplen las normas especificadas, reduciendo la probabilidad de defectos.

- Cumplimiento de las normas de seguridad: La adhesión a las WPS garantiza el cumplimiento de la normativa de seguridad, protegiendo tanto a los trabajadores como a los usuarios finales.

- Eficiencia: Los procedimientos estandarizados agilizan las operaciones de soldadura, reduciendo los tiempos de inactividad y las repeticiones.

- Formación y desarrollo de competencias: Proporciona un marco para los programas de formación, garantizando que los soldadores estén equipados con las habilidades y conocimientos necesarios.

Integración de la tecnología en el desarrollo y la formación en materia WPS

La llegada de la digitalización y la automatización ha transformado la forma en que se desarrollan, validan y enseñan las WPS:

Documentación digital: Las soluciones informáticas modernas permiten crear, almacenar y recuperar los documentos de trabajo en formato digital, lo que facilita su actualización y distribución entre los equipos.

Sistemas de soldadura automatizados: La integración de los parámetros WPS en máquinas de soldadura automatizadas garantiza una aplicación coherente de los procedimientos, reduciendo los errores humanos y mejorando la productividad.

Simuladores de soldadura de realidad aumentada (RA): Estas herramientas proporcionan entornos de formación inmersivos en los que los soldadores pueden practicar los procedimientos descritos en las WPS sin los riesgos asociados a la soldadura en directo. Esta tecnología mejora la comprensión y la retención de las técnicas de soldadura.

Cómo la digitalización mejora la formación y la ejecución de los WPS

La adopción de herramientas digitales ha modernizado la aplicación, la formación y el seguimiento de los procedimientos de soldadura. Con la integración de tecnologías como la realidad aumentada (RA) y la automatización, comprender y utilizar las WPS se ha vuelto aún más crítico.

Seabery Welding Simulatorofrece una formación realista y práctica alineada con los parámetros reales de WPS. Estas prácticas permiten a los alumnos practicar soldaduras virtualmente, lo que reduce los costes de material, mejora la seguridad y acelera la curva de aprendizaje.

Una solución transformadora

Este simulador de soldadura se basa en la tecnología de vanguardia de realidad aumentada, junto con la integración de cámaras que permiten la supervisión continua de la calidad y la retroalimentación. La tecnología de Seabery analiza la práctica del usuario frente a los estándares WPS, proporcionando información visual y cuantitativa instantánea sobre la longitud del arco, el ángulo, la velocidad y otras métricas críticas. Los soldadores pueden entrenarse usando configuraciones WPS personalizadas o precargadas, garantizando que cada ejercicio refleje los requisitos industriales del mundo real.

Al reducir la necesidad de consumibles físicos, el simulador permite una práctica ilimitada sin desperdiciar materiales, lo que resulta ideal para entornos de formación de gran volumen. Desde los materiales base y las configuraciones de las juntas hasta la velocidad de avance y los ángulos de los electrodos, el simulador reproduce toda la gama de parámetros de soldadura definidos en los documentos WPS. Con la solución AR de Seabery, los robots de soldadura industriales y educativos también se pueden programar con parámetros conformes a WPS, lo que garantiza una calidad de soldadura uniforme en tiradas de producción de gran volumen.

La solución de Seabery apoya los objetivos de digitalización de la Industria 4.0 combinando automatización, análisis de datos y aprendizaje inmersivo. El simulador también permite a los instructores y supervisores supervisar la progresión de las habilidades a distancia, verificar el cumplimiento de la WPS y ajustar los programas de formación de forma dinámica.

Garantizar la integridad de la soldadura mediante la WPS

Las Especificaciones de Procedimientos de Soldadura (WPS) son esenciales para el éxito de las operaciones de soldadura industrial. A medida que la industria adopta la digitalización, la automatización y tecnologías como la realidad aumentada, el papel de las WPS se vuelve aún más crítico para garantizar la calidad, la seguridad y la eficiencia.

A medida que las industrias de todo el mundo adoptan metodologías más inteligentes para el desarrollo de la mano de obra, el Simulador de Soldadura Seabery proporciona un enfoque escalable, eficiente y con visión de futuro para la educación en soldadura, anclado en los mismos principios que definen WPS: repetibilidad, fiabilidad y calidad.

Al comprender y aplicar eficazmente las WPS, las industrias pueden lograr resultados de soldadura superiores y mantenerse a la cabeza en un panorama competitivo.