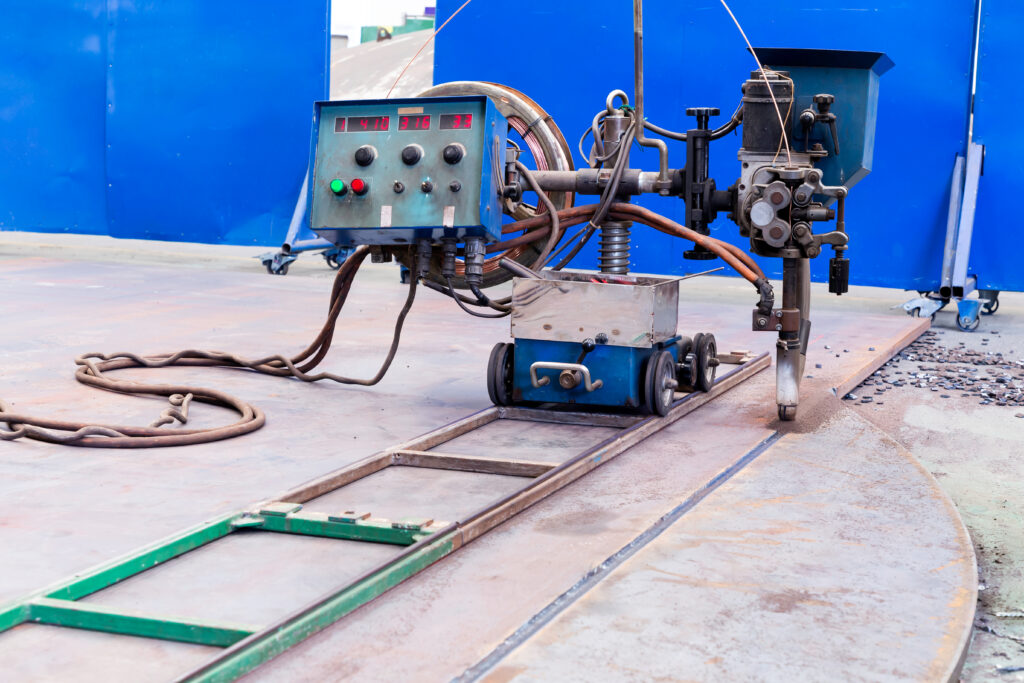

La soldadura por arco sumergido es una técnica versátil y eficaz muy utilizada en aplicaciones industriales. Este proceso es popular en industrias pesadas como la construcción naval, la fabricación de recipientes a presión y la ingeniería estructural debido a sus altos índices de deposición y soldaduras de calidad. Sin embargo, como cualquier otro método de soldadura, tiene sus propias ventajas y desventajas, que encontrarás en este artículo.

¿Qué es la soldadura por arco sumergido?

La soldadura por arco sumergido (SAW) es un proceso de soldadura por arco en el que un electrodo consumible alimentado continuamente y la pieza de trabajo se unen mediante la formación de un arco eléctrico. El arco está completamente sumergido bajo una capa de fundente granular, que se funde a medida que el arco genera calor.

El fundente forma una escoria protectora sobre el baño de soldadura fundido, protegiéndolo de la contaminación atmosférica, estabilizando el arco y evitando las salpicaduras. Una vez que la soldadura se solidifica, la escoria se elimina, dejando una soldadura limpia y de alta calidad. Esta técnica se utiliza habitualmente para la soldadura de alta eficacia de materiales gruesos en posiciones horizontales o planas.

Ventajas de la soldadura por arco sumergido

1) Altas tasas de deposición

SAW ofrece una de las tasas de deposición más altas entre los procesos de soldadura por arco. La capacidad de alimentar continuamente el electrodo y la eficiente utilización de la energía del arco garantizan soldaduras rápidas, lo que hace que SAW sea ideal para proyectos a gran escala. Esta alta eficiencia conlleva un aumento de la productividad y una reducción de los costes de mano de obra.

2) Penetración profunda de la soldadura

El proceso proporciona una penetración profunda, crucial para soldar chapas gruesas y materiales resistentes. Esto permite realizar menos pasadas para lograr una fusión completa, lo que mejora la velocidad y reduce la cantidad de material de aporte necesario.

3) Soldaduras de alta calidad

Una de las ventajas más destacadas de SAW es su capacidad para producir soldaduras de alta calidad con defectos mínimos. La capa protectora de fundente protege el baño de soldadura de la contaminación atmosférica (como el oxígeno y el nitrógeno), lo que reduce la probabilidad de defectos de soldadura como porosidad o inclusiones de escoria. Además, la escoria formada se elimina fácilmente tras la soldadura.

4) Fatiga mínima del operario

Dado que el arco está sumergido bajo el fundente y no se requiere visibilidad directa, la necesidad de intervención del operario durante el proceso es mínima. Los equipos automatizados o semiautomatizados pueden encargarse de gran parte del proceso de soldadura, lo que reduce la fatiga del operario y el riesgo de exposición a humos de soldadura o radiaciones.

5) Sin necesidad de blindaje contra gases

A diferencia de otros procesos como la soldadura por arco metálico con gas (GMAW) o la soldadura por arco de tungsteno con gas (GTAW), SAW no requiere un gas de protección externo. El propio fundente proporciona toda la protección necesaria para el baño de soldadura, lo que lo hace rentable y adecuado para entornos exteriores en los que el viento podría interrumpir la protección con gas.

6) Menos salpicaduras y humos de soldadura

La inmersión del arco bajo la manta de fundente da lugar a un entorno de trabajo más limpio, con salpicaduras mínimas y menos humos de soldadura. Esto ayuda a crear un entorno más seguro y cómodo para los trabajadores y reduce la necesidad de limpieza posterior a la soldadura.

Inconvenientes de la soldadura por arco sumergido

1) Limitado a soldaduras planas y horizontales

Una de las limitaciones más significativas de SAW es su restricción a posiciones de soldadura planas u horizontales. Debido a la tendencia de la escoria fundida a fluir, el proceso no es adecuado para la soldadura vertical o por encima de la cabeza, lo que reduce su versatilidad en comparación con otros procesos de soldadura.

2) Requiere preparación de las piezas

La preparación adecuada de las juntas es fundamental para el éxito de la soldadura SAW. La penetración profunda del arco requiere una alineación precisa y un control de la separación entre las piezas, lo que puede añadir tiempo y costes adicionales a la fase de presoldadura. Las chapas gruesas pueden necesitar el biselado, lo que aumenta aún más el tiempo de preparación.

3) Problemas de volumen y movilidad

Los equipos SAW pueden ser voluminosos y difíciles de mover. Esto lo hace menos adecuado para espacios reducidos o trabajos de campo en los que la movilidad y la flexibilidad son esenciales. El uso de máquinas automatizadas pesadas y de gran tamaño limita su aplicación a las operaciones en taller, sobre todo para soldaduras largas e ininterrumpidas.

4) Costes iniciales elevados

Aunque la gran eficacia de las SAW las hace rentables a largo plazo, los costes iniciales de configuración y equipamiento pueden ser elevados. Los sistemas automatizados y las máquinas específicas para SAW representan una inversión importante para las empresas, sobre todo las más pequeñas o los proyectos con presupuestos limitados.

5) Dificultad para soldar materiales finos

SAW es más adecuado para materiales gruesos, normalmente de más de 5mm. Cuando se sueldan secciones más finas, el proceso puede provocar quemaduras o un aporte excesivo de calor, con el consiguiente alabeo u otros defectos. Esto limita su uso en industrias o aplicaciones donde los materiales finos son habituales.

6) Es necesario retirar la escoria

Aunque la escoria proporciona una excelente protección durante el proceso de soldadura, debe eliminarse después de cada pasada. Aunque la escoria suele ser fácil de eliminar, añade un paso adicional a todo el proceso de soldadura. En soldaduras de varias pasadas, esto puede requerir mucho trabajo y tiempo.

|

Soldadura por arco sumergido |

|

|

VENTAJAS |

INCONVENIENTES |

|

Altas tasas de deposición |

Limitado a soldaduras planas y horizontales |

|

Penetración profunda de la soldadura |

Requiere preparación conjunta |

|

Soldaduras de alta calidad |

Problemas de volumen y movilidad |

|

Fatiga mínima del operador |

Costes iniciales elevados |

|

Sin necesidad de blindaje contra gases |

Dificultad para soldar materiales finos |

| Menos salpicaduras y humos de soldadura |

Es necesario retirar la escoria |

Reflexiones finales sobre la soldadura por arco sumergido (SAW)

La soldadura por arco sumergido (SAW) es un proceso de soldadura eficaz y de alta eficiencia con claras ventajas, especialmente en aplicaciones de trabajo pesado. Su capacidad para producir soldaduras de alta calidad y penetración profunda a altas velocidades lo convierte en una opción popular para las industrias que requieren uniones robustas y fiables. Sin embargo, las limitaciones de SAW hacen que sea esencial evaluar los requisitos específicos de un proyecto antes de seleccionar este método de soldadura.

Para aplicaciones industriales a gran escala en las que son esenciales materiales gruesos, soldaduras planas y altos índices de deposición, SAW sigue siendo una buena opción. Pero para geometrías más complejas, materiales más finos o cuando la movilidad es una prioridad, otras técnicas de soldadura pueden resultar más adecuadas.