La industria de la soldadura está experimentando una profunda transformación impulsada por la digitalización, la automatización y la creciente demanda de profesionales altamente cualificados. Los métodos tradicionales de formación en soldadura, basados en consumibles, talleres físicos y evaluaciones dependientes de los instructores, ya no son suficientes para satisfacer los requisitos industriales y educativos modernos. En este contexto, los simuladores de soldadura con realidad aumentada se han convertido en una potente metodología para mejorar la calidad, la seguridad y la eficiencia de la formación.

Sin embargo, no todos los simuladores de soldadura son iguales. Elegir la solución adecuada requiere una comprensión clara de los criterios técnicos, pedagógicos e industriales. Este artículo explora cómo elegir un simulador de soldadura, centrándose en aspectos clave como la metodología de aprendizaje, la aplicabilidad industrial, el análisis de datos y el valor a largo plazo.

Definir los objetivos de la formación

Antes de comparar tecnologías, es esencial definir por qué se necesita un simulador de soldadura. Las diferentes organizaciones tienen diferentes objetivos:

- Los centros de formación y las escuelas profesionales se centran en la enseñanza de los fundamentos, la preparación para la certificación y la reducción de los costes de material.

- La dirección de las empresas industriales se centra en mejorar las habilidades de los trabajadores, estandarizar los procesos, reducir los defectos y apoyar las estrategias de automatización.

- Las academias corporativas suelen necesitar una formación escalable y repetible que se ajuste a los estándares de calidad internos.

Un buen simulador de soldadura debe ajustarse a su metodología, ya sea formación introductoria, optimización avanzada de procesos o programas de mejora continua. Sin objetivos claros, incluso el simulador más avanzado puede no aportar valor

Realidad Aumentada frente a Realidad Virtual

Una de las primeras decisiones es elegir entre simuladores de realidad aumentada (RA) y realidad virtual (RV).

Los simuladores de soldadura de realidad aumentada integran componentes físicos reales (como antorchas, cascos y piezas de trabajo) con superposiciones digitales. Esto permite a los aprendices desarrollar habilidades motoras reales, una postura correcta y una coordinación mano-ojo realista.

Los simuladores de realidad virtual, por otro lado, ofrecen entornos totalmente digitales. Aunque son útiles para la visualización y los conceptos básicos, a menudo carecen del realismo táctil necesario para la formación en soldadura de nivel industrial.

Para las organizaciones centradas en la preparación industrial y la certificación, la RA es generalmente la metodología preferida.

Procesos de soldadura y relevancia industrial

Otro factor crítico es la gama de procesos de soldadura que admite el simulador. Una solución de alta calidad debe cubrir (al menos) MIG/MAG, TIG y MMA (soldadura con electrodo).

Además, el simulador debe permitir la configuración de parámetros industriales como el voltaje, el amperaje, la velocidad del hilo y el gas de protección. Esto garantiza la alineación con los procedimientos y normas reales de soldadura industrial.

La relevancia industrial es especialmente importante para las empresas que operan en sectores como el automovilístico, el aeroespacial, la construcción naval, el ferroviario y el del petróleo y el gas, donde la precisión y la repetibilidad son esenciales.

Metodología de aprendizaje y sistema de retroalimentación

Un simulador de soldadura no es solo una máquina, es una metodología de formación. Busque soluciones que ofrezcan:

- Retroalimentación en tiempo real sobre el ángulo, la velocidad, la distancia y la posición de la antorcha.

- Sistemas de puntuación objetivos basados en criterios estandarizados.

- Itinerarios de aprendizaje progresivos, desde el nivel principiante hasta el avanzado.

- Herramientas para el instructor para la supervisión y la evaluación.

La capacidad de traducir la práctica en datos medibles es una ventaja clave de la formación digital. Los simuladores que integran análisis ayudan a los instructores a identificar los campos de deficiencia en las habilidades y a personalizar los programas de formación.

Datos, digitalización y análisis

En la era de la Industria 4.0, los datos son un activo estratégico. Los simuladores de soldadura modernos deben admitir:

- Seguimiento del rendimiento individual.

- La comparación de datos históricos.

- Informes exportables.

- Integración con sistemas de gestión del aprendizaje (LMS).

Este nivel de digitalización transforma la formación en soldadura, pasando de ser un proceso subjetivo a un sistema basado en datos. En entornos industriales, esto también permite la alineación con los sistemas de gestión de calidad y las iniciativas de mejora continua.

Seguridad, sostenibilidad y rentabilidad

Uno de los argumentos más sólidos a favor de los simuladores de soldadura es su impacto en la seguridad y la sostenibilidad. Entre las principales ventajas se incluyen:

- Cero exposición a humos, calor y riesgos eléctricos durante la formación.

- Eliminación del desperdicio de material (placas de metal, electrodos, gas).

- Reducción significativa del consumo de energía.

- Menores costes operativos a largo plazo.

Desde una perspectiva ESG, los simuladores contribuyen directamente a modelos de formación industrial más sostenibles, al tiempo que reducen el coste total de propiedad para los centros de formación y las empresas.

Escalabilidad y facilidad de implementación

A la hora de elegir un simulador de soldadura, hay que tener en cuenta no solo las necesidades actuales, sino también el crecimiento futuro. Preguntas importantes que hay que plantearse:

- ¿Se puede actualizar fácilmente el sistema con nuevos módulos?

- ¿Admite múltiples usuarios y ubicaciones?

- ¿Es adecuado tanto para entornos educativos como industriales?

- ¿Es intuitivo para los instructores y los alumnos?

Una solución escalable garantiza el valor a largo plazo y la adaptabilidad a medida que evolucionan los requisitos de formación debido a la automatización y las nuevas normas industriales.

Convertir la formación en soldadura en un proceso basado en datos

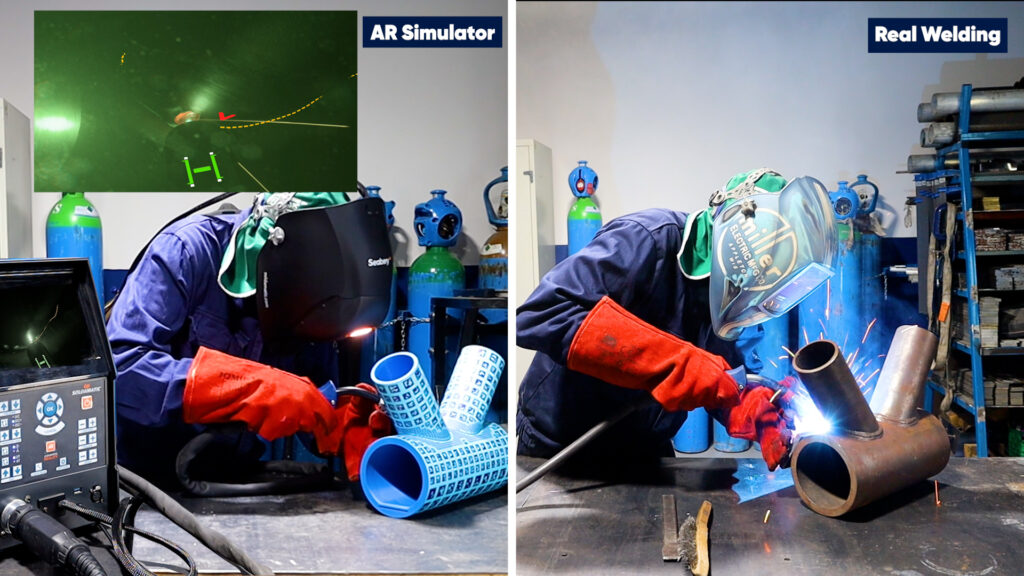

A la hora de evaluar cómo elegir un simulador de soldadura, la solución de Seabery representa un punto de referencia en la formación en soldadura con realidad aumentada.

Seabery Welding Simulator está estructurado para apoyar itinerarios de aprendizaje progresivos, lo que permite a los alumnos pasar de las habilidades motoras básicas a las técnicas industriales avanzadas en un entorno controlado. Esta metodología ayuda a los instructores a dedicar menos tiempo a corregir errores fundamentales y más tiempo a enseñar habilidades avanzadas. Como resultado, las curvas de aprendizaje son más cortas, las tasas de aprobación de las certificaciones mejoran y los programas de formación se vuelven más eficientes y escalables.

Este simulador de soldadura también está diseñado para satisfacer las exigencias de la formación en soldadura industrial, donde la consistencia, la repetibilidad y el control de calidad son fundamentales. Al digitalizar los parámetros de soldadura y las métricas de práctica, las organizaciones industriales pueden alinear la formación con los procedimientos internos, reducir la variabilidad entre los operadores y apoyar las iniciativas de mejora continua vinculadas a los sistemas de automatización y garantía de calidad.

Permite a los alumnos desarrollar habilidades esenciales en un entorno sin riesgos, evitando la exposición al calor, los humos y los peligros eléctricos. Al mismo tiempo, se reducen los costes de formación, ya que se minimizan los gastos en materias primas sin comprometer la calidad. Esto hace que la solución de Seabery sea especialmente atractiva para las instituciones y las industrias que buscan alinear la formación en soldadura con los objetivos ESG y las estrategias de optimización de costes a largo plazo.

Seabery transforma la formación en soldadura en un proceso totalmente digitalizado. Cada soldadura se mide, analiza y almacena, lo que genera datos valiosos sobre la práctica del operador, el progreso del aprendizaje y los campos de deficiencia en las habilidades. Este enfoque basado en datos permite una evaluación objetiva, la trazabilidad y la toma de decisiones informadas. Tanto para las instituciones educativas e es como para las empresas industriales, representa un paso importante hacia la alineación de la formación en soldadura con la Industria 4.0 y las estrategias de fabricación inteligente.

· Simulación realista basada en RA con antorchas y accesorios de soldadura reales.

· Una metodología de aprendizaje estructurada y alineada con los estándares internacionales.

· Análisis avanzados para la evaluación objetiva y el seguimiento de la práctica.

· Aplicabilidad probada tanto en instituciones educativas como en entornos industriales.

Este enfoque no solo acelera la adquisición de habilidades, sino que también respalda las estrategias de transformación digital en la formación en soldadura, lo que lo convierte en una herramienta poderosa para las organizaciones comprometidas con la calidad, la eficiencia y la innovación.

Elegir la herramienta adecuada para el futuro de la soldadura

La elección de un simulador de soldadura es una decisión estratégica que va más allá de la tecnología. Requiere una alineación con los objetivos de formación, la relevancia industrial, la metodología de aprendizaje y los objetivos de digitalización a largo plazo.

Al dar prioridad a la realidad aumentada, la evaluación basada en datos y el diseño escalable, las organizaciones pueden garantizar que su inversión ofrezca resultados medibles, preparando a los soldadores no solo para los retos actuales, sino también para el futuro de la soldadura industrial.