El sector industrial está experimentando una profunda transformación impulsada por la automatización y la digitalización. Los entornos de fabricación están cada vez más conectados, basados en datos y centrados en la eficiencia. En este contexto, la soldadura ha pasado de ser un oficio manual a convertirse en una disciplina altamente tecnológica.

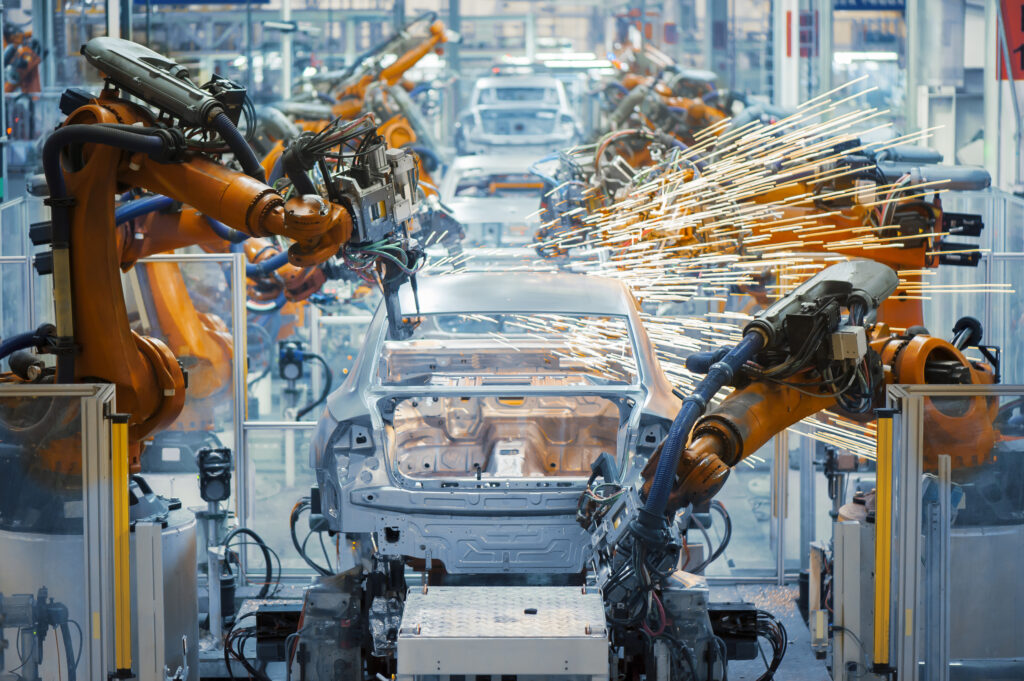

Las empresas están integrando la robótica, la inteligencia artificial y herramientas de simulación avanzadas para mejorar la calidad, reducir los costes y hacer frente a la creciente escasez de soldadores cualificados. A medida que los ciclos de producción se acortan y los estándares de calidad se vuelven más estrictos, las soluciones de soldadura automatizada desempeñan un papel clave en el aumento de la productividad y la garantía de resultados consistentes. Este artículo profundiza en cómo la automatización de la soldadura ya no es un concepto futurista, sino una necesidad estratégica.

¿Qué es la automatización de la soldadura?

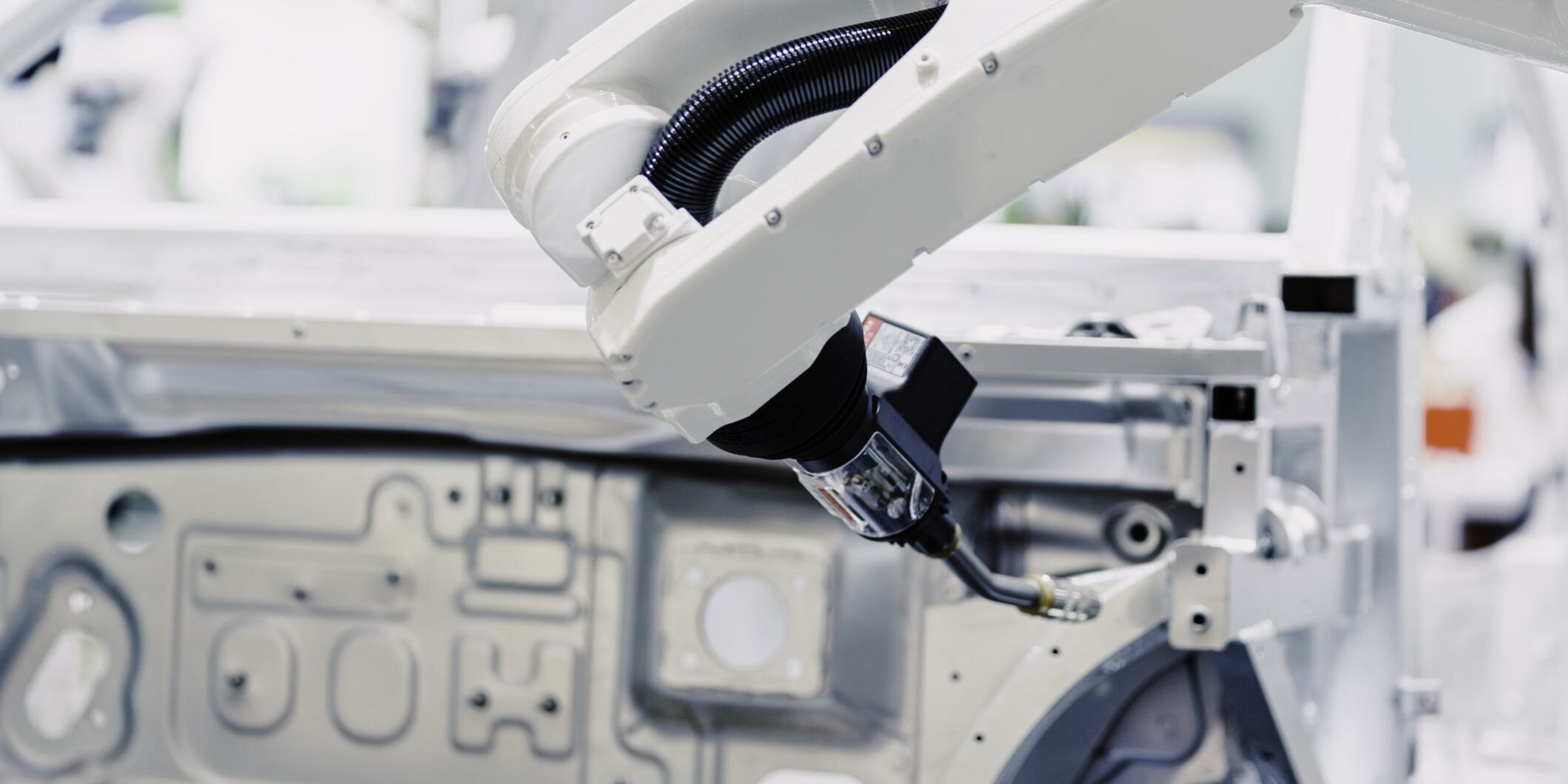

La automatización de la soldadura se refiere al uso de sistemas mecanizados, robótica y tecnologías digitales para realizar tareas de soldadura con una intervención humana mínima. A diferencia de la soldadura manual, los sistemas automatizados siguen parámetros preprogramados para garantizar resultados precisos y repetibles.

Organizaciones como la American Welding Society (AWS) definen la automatización de la soldadura como sistemas que mejoran la repetibilidad, la calidad y la seguridad al minimizar la variabilidad humana.

Existen diferentes niveles de automatización:

- Soldadura mecanizada: el equipo ayuda al soldador, pero requiere control humano.

- Soldadura semiautomática: el soldador controla el proceso, pero la alimentación del aporte y los parámetros están automatizados.

- Soldadura totalmente automatizada y robotizada: los robots industriales realizan el proceso de soldadura con una supervisión limitada por parte del operador.

Por qué la automatización de la soldadura es esencial para la productividad

1. Mayor velocidad de producción

Los sistemas de soldadura automatizados funcionan a velocidades constantes sin fatiga. A diferencia de la soldadura manual, los robots pueden trabajar de forma continua, lo que aumenta significativamente el rendimiento. Según la Federación Internacional de Robótica (International Federation of Robotics), las instalaciones de robots industriales siguen creciendo en todo el mundo, especialmente en sectores en los que la soldadura representa un importante cuello de botella en la producción.

2. Mayor consistencia y calidad

En industrias como la aeroespacial y la del petróleo y el gas, los defectos de soldadura pueden tener graves consecuencias financieras y de seguridad. Los sistemas automatizados garantizan una entrada de calor, una velocidad de avance y un posicionamiento de la antorcha constantes, lo que reduce las tasas de reelaboración y desechos.

3. Reduced labor dependency

La escasez mundial de soldadores cualificados es un reto cada vez mayor. La Sociedad Americana de Soldadura ha advertido en repetidas ocasiones sobre el importante campo de cualificación de la mano de obra en el sector de la soldadura. La automatización ayuda a las empresas a mantener la productividad incluso cuando la mano de obra cualificada es limitada, mientras que los profesionales experimentados pueden centrarse en la supervisión y el control de calidad.

4. Mayor seguridad en el lugar de trabajo

La automatización reduce la exposición a humos peligrosos, temperaturas extremas y lesiones por esfuerzo repetitivo. Las células de soldadura robótica aíslan las operaciones peligrosas, lo que contribuye a crear entornos industriales más seguros.

Automatización de la soldadura en todos los sectores industriales

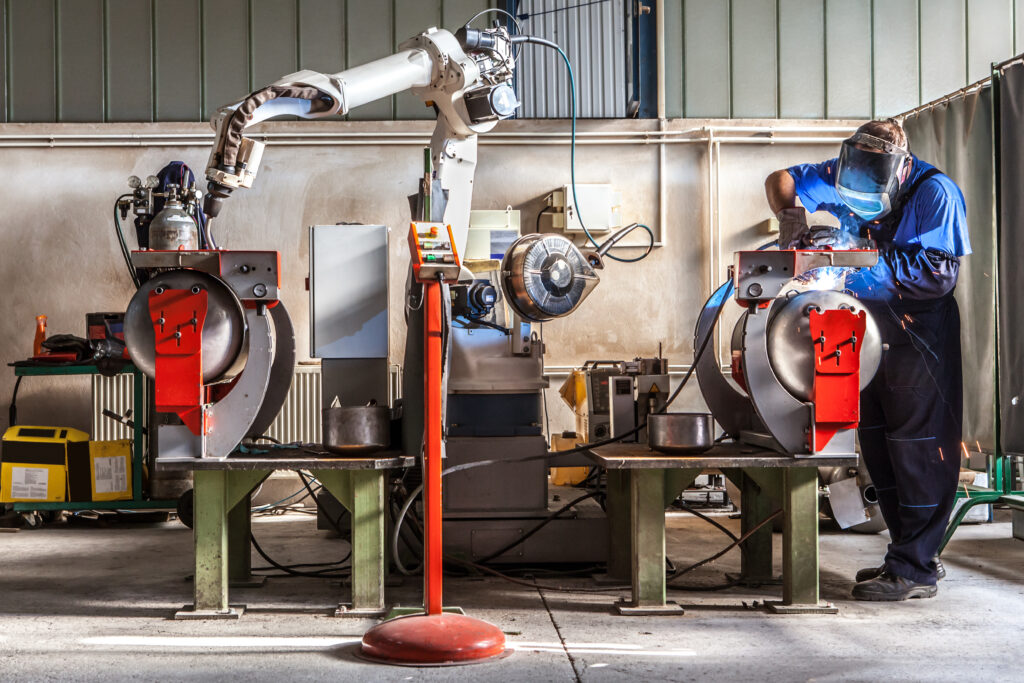

| Automoción | El sector automovilístico ha sido durante mucho tiempo pionero en la soldadura robótica. Los altos volúmenes de producción y las tareas repetitivas hacen que la automatización sea esencial para mantener la rentabilidad y los estándares de calidad. |

| Aeroespacial y aviación | La soldadura aeroespacial requiere una precisión y una trazabilidad extremas. Los sistemas automatizados garantizan el cumplimiento de estrictas normas de certificación y requisitos de documentación. |

| Oil & Gas | La construcción de oleoductos y la fabricación de recipientes a presión se benefician de los sistemas de soldadura orbital y automatizada, que garantizan soldaduras de alta calidad en aplicaciones críticas. |

| Ferrocarril y construcción naval | Las estructuras a gran escala exigen una calidad de soldadura constante en juntas largas. La automatización reduce la distorsión y mejora la integridad estructural. |

Tecnologías que impulsan la automatización de la soldadura

Robótica industrial: los sistemas de soldadura robótica integran brazos articulados, sensores avanzados y controles adaptativos. Los principales proveedores de automatización, como ABB, FANUC y COMAU, han desarrollado robots de soldadura especializados capaces de realizar operaciones de alta precisión.

IoT industrial y análisis de datos: Las máquinas de soldadura inteligentes recopilan datos en tiempo real sobre el voltaje, la corriente, la velocidad de alimentación del alambre y la estabilidad del arco. Estas métricas se introducen en plataformas de análisis, lo que permite el mantenimiento predictivo y la optimización de procesos, elementos clave de las estrategias de digitalización en la Industria 4.0.

Realidad aumentada y simulación: la realidad aumentada se usa cada vez más en la formación en soldadura y la validación de procesos. Al superponer información digital sobre entornos del mundo real, los sistemas de RA mejoran la metodología, la eficiencia de la formación y la adquisición de habilidades antes de que los operadores trabajen con células automatizadas reales.

Tecnología de gemelos digitales: Los gemelos digitales permiten a los fabricantes simular los procesos de soldadura antes de su ejecución física. Al crear un modelo virtual de la unión soldada y los parámetros, las empresas pueden optimizar el tiempo de ciclo y reducir los errores.

Transformación de la mano de obra

Si bien la automatización aumenta la productividad, no elimina la necesidad de contar con profesionales cualificados. En cambio, transforma la metodología de soldadura.Los soldadores modernos deben comprender:

· Programación robótica.

· Optimización de los parámetros del proceso.

· Normas de inspección de calidad.

· Interpretación y análisis de datos.

Las metodologías de formación deben evolucionar en consecuencia. Las instituciones educativas y los centros de formación industrial están incorporando herramientas digitales y simuladores de soldadura para preparar a los operadores para entornos automatizados.

En un contexto en el que la automatización y la digitalización están transformando la industria de la soldadura, las soluciones de formación también deben evolucionar. Aquí es donde la realidad aumentada y los sistemas de simulación avanzados desempeñan un papel crucial. Al practicar en entornos seguros y controlados, los alumnos desarrollan competencias de soldadura manual y automatizada en consonancia con las demandas industriales.

Seabery Welding Simulator ofrece un enfoque innovador para preparar a los profesionales para entornos industriales automatizados. A diferencia de los métodos de formación tradicionales, la solución d Seabery permite a los usuarios:

· Practicar técnicas de soldadura en un entorno totalmente inmersivo y medible.

· Analizar datos de rendimiento en tiempo real.

· Desarrollar la comprensión de los procesos en consonancia con las normas de automatización industrial.

· Reducir el consumo de material y los costes operativos.

Al integrar métricas de rendimiento objetivas y comentarios digitales, el simulador de soldadura cierra el campo entre la artesanía tradicional y las líneas de producción automatizadas. Ayuda a las instituciones y empresas industriales a desarrollar una fuerza laboral capaz de operar, supervisar y optimizar los sistemas de soldadura automatizados. Esta metodología se alinea perfectamente con las estrategias de la Industria 4.0, donde la automatización, el análisis de datos y la digitalización convergen para mejorar la productividad y la calidad.

La automatización como ventaja competitiva

La automatización de la soldadura no consiste simplemente en sustituir el trabajo manual por máquinas. Se trata de mejorar la metodología, aumentar la productividad, mejorar la seguridad y permitir la toma de decisiones basada en datos.

A medida que los sectores industriales continúan su transformación digital, las empresas que adopten sistemas de soldadura automatizados e inviertan en soluciones de formación avanzadas obtendrán una ventaja competitiva decisiva. La productividad, la calidad y la sostenibilidad ya no son opcionales: son requisitos fundamentales en la fabricación moderna.

La automatización, la digitalización y la realidad aumentada están configurando el futuro de la soldadura. Las organizaciones que combinen sistemas robóticos con metodologías de formación avanzadas estarán en la mejor posición para satisfacer las demandas del panorama industrial del mañana.

¿Quieres reservar una demostración online gratuita?

Descubre la revolucionaria experiencia de Welding Pro con nuestro exclusivo simulador de soldadura basado en Realidad Aumentada.

Si estás interesado en experimentar de primera mano la potencia de Welding Pro, te invitamos a completar nuestro formulario para solicitar una demostración personalizada. ¡Contáctanos ahora para explorar las posibilidades que Welding Pro puede ofrecer a tu empresa o centro formativo!