Las organizaciones demandan cada vez más operadores que no solo suelden manualmente, sino que también programen, operen y mantengan células robóticas. En este artículo exploramos los programas de formación en soldadura robótica, profundizando en su metodología y en por qué se están volviendo indispensables en la soldadura industrial.

¿Qué son los programas de formación en soldadura robótica?

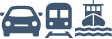

Los programas de formación en soldadura robótica son itinerarios educativos estructurados diseñados para dotar a soldadores, técnicos e ingenieros de las habilidades necesarias para trabajar con sistemas de soldadura automatizados: normalmente brazos robóticos, controladores de células, sensores y automatización asociada. Estos programas abarcan temas como la programación de robots, la configuración del set de procesos de soldadura, la seguridad, la integración de sistemas y el control de calidad.

Por ejemplo, la American Welding Society (AWS) ofrece su certificación «Certified Robotic Arc Welding (CRAW)», que confirma la capacidad de una persona para programar y ejecutar una soldadura robótica de acuerdo con los estándares de la industria.

La formación para operadores de robots de soldadura incluye instrucción y trabajo práctico: conceptos básicos del sistema, programación, seguridad y trabajo práctico con robots. Sin formación, los sistemas robóticos pueden resultar difíciles de usar, lo que puede provocar errores y retrasos.

|

Componentes clave y metodología de la formación en soldadura robótica |

|

|

Módulos teóricos |

Abarcan los fundamentos de la automatización, la cinemática de los robots, la metalurgia de la soldadura y la seguridad en las células robóticas. Por ejemplo, un programa puede comenzar con los fundamentos de la robótica y la automatización. |

|

Programación y operaciones |

Uso de mandos de enseñanza, set de marcos de herramientas, marcos de usuario, ajuste de programas de soldadura, resolución de problemas. Programa de estudios de un proveedor de formación: crear marcos de herramientas/usuario, escribir programas de soldadura por arco, usar macros. |

|

Prácticas |

Sistemas de soldadura robótica reales o entornos de simulación/células. La práctica con robots reales o en una célula de formación ayuda a contextualizar la teoría. |

|

Seguridad e integración |

Fundamental dados los riesgos de la soldadura robótica. La formación incluye normas de seguridad, peligros de las células robóticas, parada de emergencia, etc. |

|

Evaluación y certificación |

Verificación de la competencia mediante pruebas o exámenes prácticos, a menudo alineados con los estándares de la industria. AWS CRAW es un ejemplo. |

Metodología para aplicaciones industriales

La formación es clave para el éxito de la automatización industrial. En un contexto industrial, estos programas de formación suelen adaptarse al set específico de soldadura robótica de la empresa, los procesos de soldadura, los materiales, los accesorios y los objetivos de producción.

Seabery diseña formación en soldadura robótica con RA adaptada a la configuración de automatización de cada cliente, el nivel de competencia de su personal y sus objetivos operativos y plazos específicos, lo que garantiza que cada programa maximice tanto la eficiencia del aprendizaje como la práctica de la producción. De este modo, se garantiza que la formación no sea genérica, sino profundamente relevante para el entorno de automatización del taller.

Por qué es importante: automatización industrial y digitalización

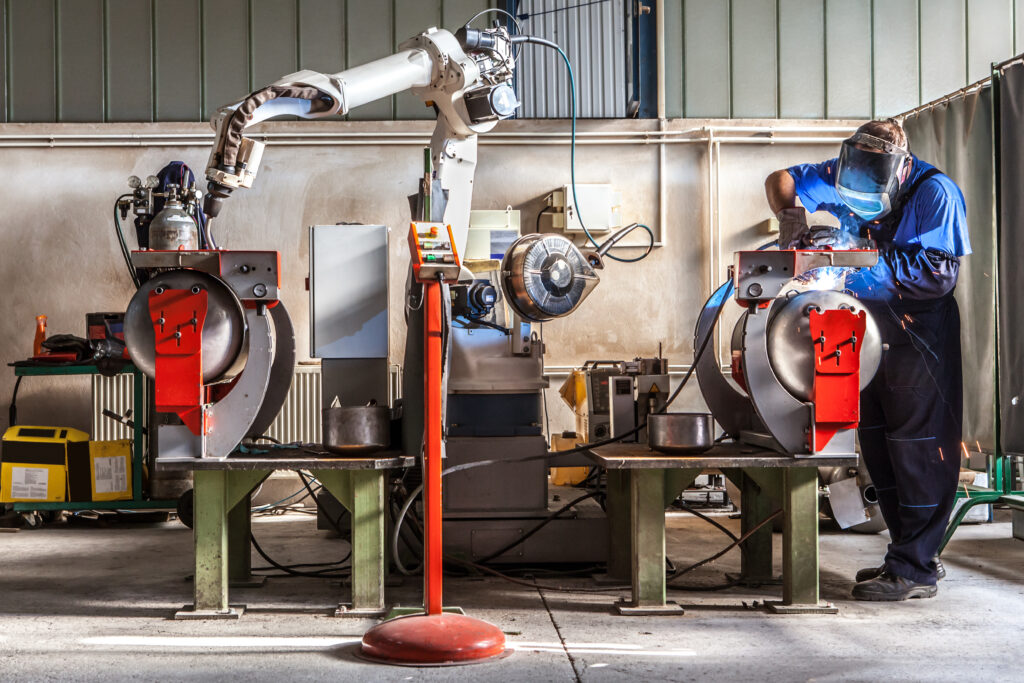

A medida que los fabricantes adoptan células de soldadura robótica (para obtener una mayor velocidad, menos residuos y una mejor calidad, entre otras ventajas), la mano de obra debe evolucionar. Sin personal cualificado, la inversión en automatización no puede alcanzar su pleno potencial.

Además, el papel del Técnico en Soldadura Robótica es cada vez más exigente en cuanto a programación, integración, supervisión y control de calidad.

El papel de la simulación en la formación en soldadura robótica

Las herramientas digitales, como los simuladores de soldadura y las plataformas de formación virtual, se están convirtiendo en elementos fundamentales de los programas modernos de formación en soldadura robótica.

- Reducción del riesgo: los alumnos pueden practicar sin arco eléctrico ni humos.

- Aprendizaje personalizado: la simulación permite ajustar la dificultad, los materiales y los procesos al ritmo del alumno.

- Mayor implicación: los entornos de RA/RV mejoran la retención, aceleran las curvas de aprendizaje y permiten practicar de forma segura.

- Minimización de costes: menos consumibles (hilo, gas, muestras), menos residuos, menos costes de configuración.

| Cómo se integra en la formación en soldadura robótica |

| Introducir la programación y el funcionamiento de las células robóticas en un laboratorio virtual o aumentado antes de usar los robots en vivo. |

| Permitir a los alumnos probar cambios en el programa, correcciones de trayectoria y parámetros de soldadura sin bloquear los equipos de producción. |

| Proporcionar módulos de formación a distancia o fuera del sitio, apoyando la digitalización de la impartición de la formación. |

| Introducir los datos en sistemas de análisis del aprendizaje, favoreciendo la formación adaptativa y el seguimiento de la práctica. |

A medida que las organizaciones buscan digitalizar la formación, reducir el tiempo de inactividad y ampliar las habilidades de la plantilla en múltiples emplazamientos o zonas geográficas, estos métodos se alinean bien con el cambio más amplio hacia la Industria 4.0.

Integración de la solución de Seabery en la formación en soldadura robótica

Seabery Robotics Welding Simulator es compatible con este nuevo paradigma. Esta solución se describe como:

·Un sistema de formación realista, completo y flexible para la soldadura robótica.

· Usa la realidad aumentada y trabaja con componentes reales.

· Integrable con cualquier robot del mercado y diseñado para formar a los operadores en la programación de robots para rutinas de soldadura específicas.

Para los instructores y las empresas que desean implementar programas de formación en soldadura robótica, el enfoque de Seabery ofrece la infraestructura técnica (RA e interfaz de robot real) necesaria para salvar el campo entre la teoría y la operación en vivo. Además, este simulador de soldadura se adapta perfectamente a la metodología y las necesidades descritas anteriormente para los programas de formación en soldadura robótica.

Los operadores pueden aprender programación, marcos de herramientas, marcos de usuario y programación de procesos de soldadura en un entorno virtual antes de tocar máquinas de producción reales. Esto significa que la formación se lleva a cabo en un entorno seguro y controlado, lo que reduce el riesgo, el desperdicio de consumibles y el tiempo de aprendizaje.

El sistema permite ampliar la formación a múltiples unidades o ubicaciones remotas, en consonancia con los esfuerzos de digitalización. Este enfoque refuerza la estrategia de automatización de una organización industrial, combinando una mano de obra cualificada, formación digital y células de soldadura robótica para lograr una mayor calidad, una mayor eficiencia y una reducción del tiempo de inactividad.

| Seabery Robotics: Piezas de soldadura avanzadas aplicables | |

| AWM009 | Robotic Foundational “House” |

| AWM010 | Robotic Foundational “Face” |

| AWM015 | Robotic Foundational Assembly |

| AWM016 | Robotics Foundational Complex Sequence |

| AWM017 | Robotics Foundational Ability Test |

| AWM018 | Robotics Foundational “Chinese Character – 大” |

| AWM019 | Robotics AWS CRAW |

Potenciar la automatización a través de la educación

En resumen, los programas de formación en soldadura robótica son un componente fundamental de la fabricación moderna, ya que permiten a las empresas maximizar el valor de sus inversiones en automatización. Temas como la programación de robots, la integración de procesos, la seguridad y los métodos de formación digital son fundamentales. No se puede ignorar la sinergia entre el desarrollo de la mano de obra y la digitalización.

Con la solución de formación en soldadura robótica basada en RA de Seabery, las organizaciones pueden adoptar esta nueva generación de formación, reduciendo el riesgo, mejorando la adquisición de habilidades y alineándose con los objetivos de la Industria 4.0.