En el impulso hacia la digitalización y la automatización industrial, la soldadura sigue siendo un campo en el que convergen las habilidades prácticas, la ciencia de los materiales y la tecnología. Entre los diferentes metales, el aluminio presenta una serie de dificultades únicas que requieren una atención especial. En este artículo exploramos los principales retos de la soldadura de aluminio en entornos industriales y ofrecemos consejos prácticos para superarlos.

Soldadura de aluminio: retos clave

La soldadura de aluminio es mucho más exigente que la soldadura de acero u otras aleaciones ferrosas. Algunos de los retos fundamentales son:

Capa de óxido

El aluminio forma una capa de óxido (Al₂O₃) muy resistente casi inmediatamente después de su exposición al aire. Este óxido tiene un punto de fusión mucho más alto que el metal base, por lo que, si no se elimina o se rompe, interfiere en la unión y provoca una fusión deficiente, porosidad o defectos de inclusión.

Además, el aluminio es sensible a la contaminación (por ejemplo: aceite, grasa, humedad, barniz). Incluso trazas de contaminantes pueden producir poros, salpicaduras o soldaduras débiles.

Alta conductividad térmica

El aluminio tiene una conductividad térmica mucho mayor que el acero, lo que significa que el calor se disipa rápidamente de la zona de soldadura. Al mismo tiempo, su punto de fusión es relativamente bajo. La combinación da como resultado una ventana de entrada de calor estrecha: si se utiliza demasiado calor, se corre el riesgo de quemar o deformar; si se utiliza muy poco, la fusión será incompleta.

Suavidad

Dado que el aluminio es relativamente blando y dúctil, se deforma fácilmente con el calor. La deformación, la distorsión, las tensiones residuales y la contracción son problemas comunes, especialmente en secciones delgadas o piezas grandes. Esto requiere una fijación, sujeción y gestión del calor cuidadosas.

Atrapamiento de gas

El hidrógeno es el principal responsable de la porosidad en las soldaduras de aluminio. Dado que el aluminio absorbe el hidrógeno más fácilmente y lo libera con menos facilidad, el gas atrapado provoca defectos de porosidad. La humedad en los gases de protección o en las superficies agrava el problema.

Fusión incompleta

Un problema frecuente es la mala humectación, como que el metal líquido de la soldadura no se extienda correctamente, o la falta de fusión con el metal base o las pasadas anteriores, especialmente cuando las velocidades de desplazamiento son altas o la manipulación de la antorcha es inadecuada. En las soldaduras de múltiples pasadas, es fundamental garantizar una buena fusión entre ellas.

Problemas de solidificación

Las aleaciones de aluminio pueden ser más susceptibles a la formación de grietas (grietas en caliente, grietas de solidificación), especialmente cuando hay elementos de aleación o impurezas. Es fundamental mantener una selección correcta de la aleación, la compatibilidad del relleno y el control del proceso.

Equipo

Algunos procesos de soldadura requieren un control más estricto de la corriente, la forma de onda y las mezclas de gases. La estabilidad del equipo es más crítica y los márgenes de los parámetros son más estrechos.

|

Retos de la soldadura de aluminio |

|

Contaminación |

|

Alta conductividad térmica |

|

Margen de punto de fusión bajo |

|

Distorsión |

|

Porosidad |

|

Fusión incompleta |

|

Agrietamiento |

|

Compatibilidad del proceso |

Consejos y mejores prácticas para la soldadura de aluminio

Teniendo en cuenta los retos mencionados anteriormente, a continuación se ofrecen consejos y pautas metodológicas probadas para mejorar los resultados:

Preparación y limpieza de la superficie

- Elimina cualquier óxido por medios mecánicos (cepillado con cepillo de acero inoxidable, esmerilado, fresado) justo antes de soldar.

- Desengrasa y limpia las piezas a fondo: utiliza disolventes y, a continuación, sécalas con aire caliente o hornéelas si es posible.

- Almacena las piezas en condiciones desecadas para evitar la absorción de humedad.

Precalentamiento y control de la temperatura

- Utiliza un precalentamiento moderado (si es posible) para reducir el gradiente de temperatura y ralentizar la disipación del calor, especialmente en las secciones más gruesas.

- Controla cuidadosamente las temperaturas entre pasadas para evitar el sobrecalentamiento o el enfriamiento excesivo.

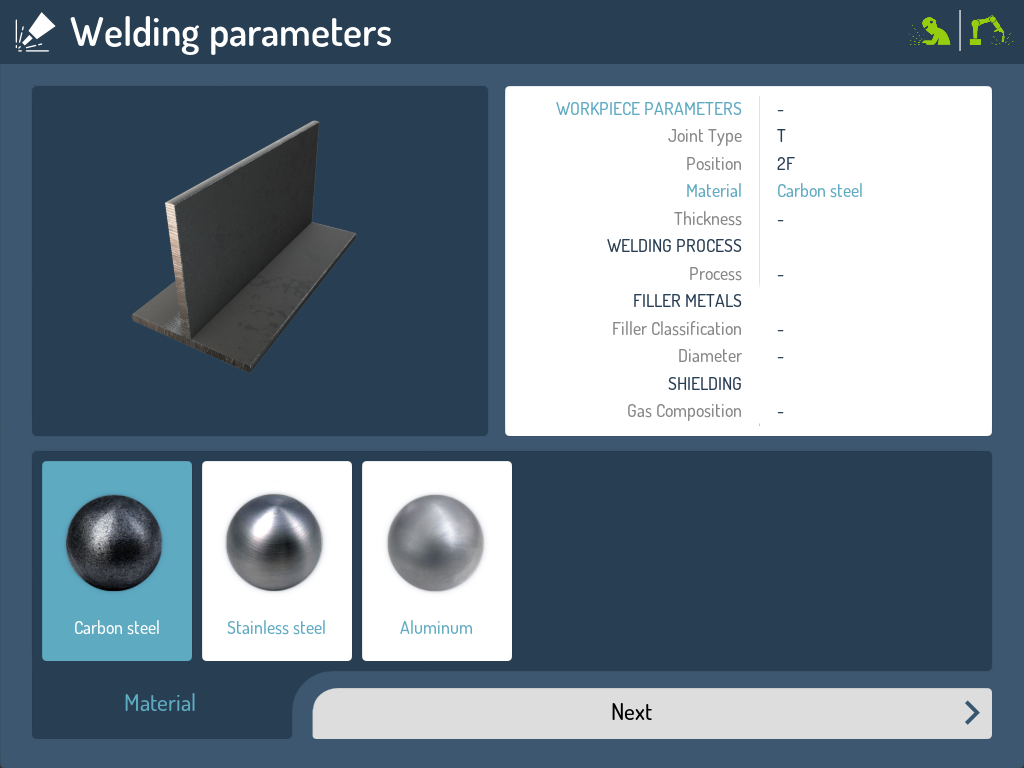

Proceso de soldadura y selección de parámetros

- A menudo se prefiere GMAW pulsada para el aluminio, ya que la forma de onda pulsada ayuda a controlar la entrada de calor, mejora la humectación y reduce la porosidad.

- En el caso de GTAW, los modos de corriente alterna (CA) ayudan a limpiar los óxidos y proporcionan arcos estables

- Utiliza velocidades de desplazamiento más altas, ángulos de soplete correctos (normalmente técnica de empuje) y longitudes de arco cortas para concentrar el calor y reducir la distorsión.

Gas de protección y flujo

- Utiliza argón de alta pureza o mezclas de argón y helio (dependiendo del espesor) con caudales adecuados y cobertura de protección para evitar la contaminación atmosférica.

- Asegúrate de que los sistemas de suministro de gas estén limpios, secos y sin fugas, y utilice difusores y boquillas de gas adecuados.

Material de relleno y compatibilidad

- Adapta la aleación de relleno al material base (por ejemplo, utilizando 4043, 5356 u otras, dependiendo de la aleación de aluminio base).

- Mantén la salida correcta del alambre, una alimentación adecuada y evita cambios bruscos en la dirección de la soldadura o la alimentación del alambre.

Estrategia de múltiples pasadas y técnica de retroceso

- Cuando realices soldaduras de múltiples pasadas, asegúrate de que cada pasada se fusione con la pasada anterior y con las paredes laterales.

- Solapa correctamente y puedes utilizar una técnica de «retroceso» (soldando segmentos cortos en dirección inversa) para ayudar a controlar la entrada de calor y la contracción.

Fijación y sujeción

- Utiliza abrazaderas, fijaciones y lengüetas resistentes para controlar la distorsión.

- Considera la posibilidad de utilizar disipadores de calor (anclados a bloques pesados) para las piezas delgadas a fin de reducir el movimiento.

- Suelda en una secuencia equilibrada para reducir la deformación general (por ejemplo: soldadura simétrica progresiva, soldadura por saltos).

Tratamientos posteriores a la soldadura y desarrollo de habilidades

- El alivio de tensiones (si lo permite el material) o el granallado pueden mitigar las tensiones residuales.

- Inspecciona la porosidad, las grietas y los defectos de fusión mediante técnicas de evaluación no destructiva (NDE), como penetración de tinte, ultrasonidos o rayos X.

- La soldadura de aluminio exige un control constante del soplete, paciencia y atención al detalle. La formación práctica combinada con bucles de retroalimentación (por ejemplo, visualización de la soldadura) ayuda a acortar la curva de aprendizaje.

El papel de la realidad aumentada en la enseñanza de la soldadura de aluminio

A medida que las industrias avanzan hacia la digitalización y la automatización, las metodologías de formación modernas están transformando la forma en que los soldadores desarrollan sus habilidades. Entre ellas, los simuladores de soldadura con realidad aumentada (RA) destacan como puente entre la teoría y la habilidad aplicada.

Seabery Welding Simulator proporciona información en tiempo real sobre parámetros como la longitud del arco, el ángulo de la antorcha, la velocidad de desplazamiento, la geometría del cordón de soldadura, etc., lo que permite a los usuarios corregir las técnic es antes de aplicarlas sobre material real. Se puede implementar en laboratorios de talleres o entornos de formación distribuidos, lo que permite la formación masiva sin necesidad de grandes cantidades de piezas de soldadura físicas y gases.

Esta solución de soldadura también es compatible con múltiples materiales, incluido el aluminio, lo que permite a los usuarios practicar retos específicos del aluminio sin gastar consumibles reales

Se están utilizando interfaces multisensor y cámaras para mejorar la precisión y la fidelidad en la formación simulada de soldadura por arco, mejorando la curva de aprendizaje. El motor HyperReal SIMTM se esfuerza por imitar el comportamiento real del baño de soldadura, la retroalimentación de la antorcha y la formación de defectos. Este realismo ayuda a los alumnos a transferir las habilidades virtuales a las soldaduras de aluminio del mundo real de forma más eficaz.

En entornos industriales que se preparan para la automatización y la robótica, la simulación basada en RA forma parte de la mejora de las habilidades de la mano de obra y sirve para salvar la brecha entre las habilidades manuales y los sistemas de soldadura automatizados. Al adoptar la digitalización, la solución de Seabery ayuda a los centros de formación industrial y a las empresas a mantenerse a la vanguardia a medida que la automatización se generaliza en los sistemas de soldadura.

Por lo tanto, una metodología eficaz en la formación moderna en soldadura consiste en combinar la práctica tradicional con la formación digital aumentada como herramienta de refuerzo y preparación.

| La solución de Seabery y su valor para la soldadura de aluminio |

|

Cobertura de materiales |

|

Reducción de costes |

|

Formación escalable, eficaz y flexible |

|

Enfoque en la experiencia realista |

|

Alineación con las tendencias del sector |

Dominar la soldadura de aluminio en la era digital

La soldadura de aluminio plantea serios retos, como las películas de óxido, la gestión del calor, la porosidad, los problemas de fusión y la distorsión, que exigen cuidado, técnica y paciencia. Sin embargo, aplicando una metodología sólida, estos obstáculos pueden superarse.

En el entorno industrial actual, complementar la formación manual con la realidad aumentada se está convirtiendo en una práctica recomendada. Se ajusta a los principios de la automatización y la digitalización, ya que proporciona entornos controlados, bucles de retroalimentación y un desarrollo eficiente de las habilidades.

La solución de Seabery es un ejemplo de cómo un simulador de soldadura con RA de última generación puede apoyar la formación en soldadura de aluminio, ayudar a las organizaciones a ampliar sus programas de formación de manera más eficiente y contribuir a crear una plantilla más capacitada y preparada para la era digital.